如何有效提升PDC金刚石复合片的性能

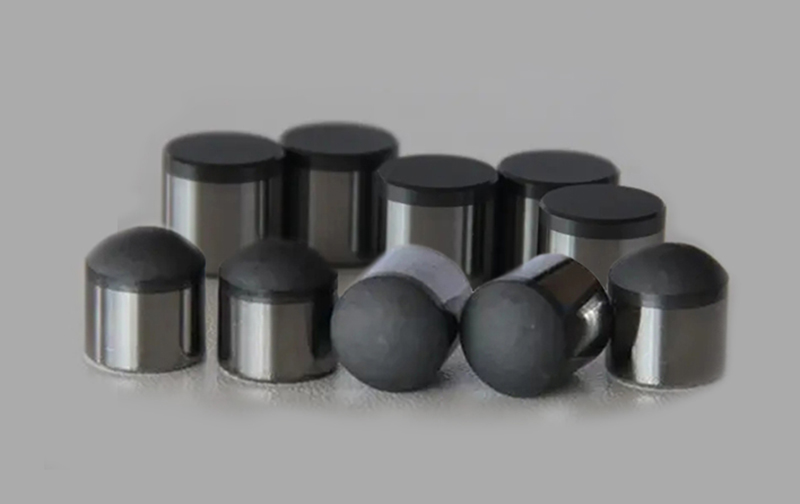

聚晶金刚石复合片(PDC),是由金刚石微粉和硬质合金衬体在高温超高压条件下复合而成的超硬材料。可广泛应用于石油与地质勘探、机械加工刀具等行业,硬质合金基体材料以其出色的韧性、硬度和可焊接性,为PDC提供了坚实的基础。

PDC复合片作为钻头的关键切削元件,其性能直接影响钻头的工作效率和使用寿命。聚晶金刚石层是PDC的主要工作部分,其在高温环境下的热稳定性对耐磨性和切削效率有着重要影响。因此,提升PDC复合片热稳定性是优化其整体性能的关键。

1、粘结剂的选择与控制

聚晶金刚石层中常用的粘结剂为钴,因其可以提高金刚石的润湿性,并通过溶解和再结晶作用生成D-D键。然而,在高温条件下,钴与金刚石的相互作用可能导致石墨化和体积膨胀,进而引起复合片的分层问题。

这是因为钴与金刚石及基体材料的热膨胀系数差异较大,导致在高温下产生内应力。因此,选择适当的粘结剂,并控制其含量至关重要。粘结剂在高温下与金刚石的相互作用需谨慎考虑,避免催化金刚石石墨化,影响PDC的热稳定性。

2、金刚石原料的优化处理

金刚石原料的颗粒尺寸、含量及其处理方法,对PDC的耐磨性、抗冲击韧性和热稳定性具有直接影响。根据具体加工需求,选择合适的金刚石含量和粒径至关重要。此外,通过表面涂覆或物理性能改善等方法处理金刚石原料,可以显著提高其热稳定性和抗石墨化能力。这些处理措施有助于提升PDC复合片在极端条件下的性能。

3、掺杂剂的合理应用

PDC金刚石复合片多以WC-Co硬质合金为基底,烧结过程中,基底中的钴会逐渐渗入金刚石层。通过添加掺杂剂,可以促使催化金属均匀扩散,优化复合片性能。

掺杂剂分布于金刚石表面,既能分散应力,防止颗粒脱落,又能与金刚石结合形成新相,提高复合片的强度和致密性。此外,掺杂剂还可与粘结剂反应生成金属碳化物,填充材料间隙,进一步增强复合片的结构稳定性。

4、结构设计的创新改进

PDC复合片的结构优化可以显著提升其性能,主要方法包括非平面连接技术、多层复合结构、异形面结构等界面设计。针对不同的应用需求,可以采用的不同的界面结构设计形式,减小界面应力,降低残余应力和剥落现象,增强复合片的抗冲击韧性。

版权所有©郑州博特硬质材料有限公司