优化刃口处理工艺:博特PCBN刀片性能提升的关键路径

在现代高精度加工领域,聚晶立方氮化硼(PCBN)刀具因其优异的硬度与热稳定性,成为硬质材料切削的首选工具。然而,刀具的最终性能不仅取决于材料本身,更与刃口处理工艺的精细度密切相关。研究表明,科学的刃口处理可使刀具寿命提升300%以上,这一数据背后,隐藏着微观结构优化与力学性能强化的双重逻辑。

刃口处理的本质与价值

刃口作为刀具前刀面与后刀面的交汇线,是切削过程中应力集中与能量转化的核心区域。未经处理的PCBN刃口在金刚石砂轮精密磨削后,表面常残留微米级缺陷(如微裂纹、锯齿状边缘等)。在动态切削载荷下,这些微观缺陷会迅速扩展为宏观崩刃,导致刀具失效。因此,刃口处理的本质是通过特定工艺消除缺陷、重塑刃口几何形态,从而提升其抗冲击性与耐磨性。

刃口缺陷的动力学影响

在切削铸铁或淬硬钢等材料时,未处理的F型刃口(锋刃型)虽能减少切削力与热变形,但其脆弱的刃尖在断续切削中极易崩缺。例如,某汽车零部件加工案例显示,采用F型刃口连续加工20分钟后即出现明显磨损,而经S型处理的刀具寿命延长至80分钟以上。这种差异源于刃口处理对缺陷传播路径的阻断作用——钝化工艺通过圆滑过渡降低局部应力,倒棱则通过预设微小斜面分散冲击能量。

四类刃口处理工艺的差异化应用

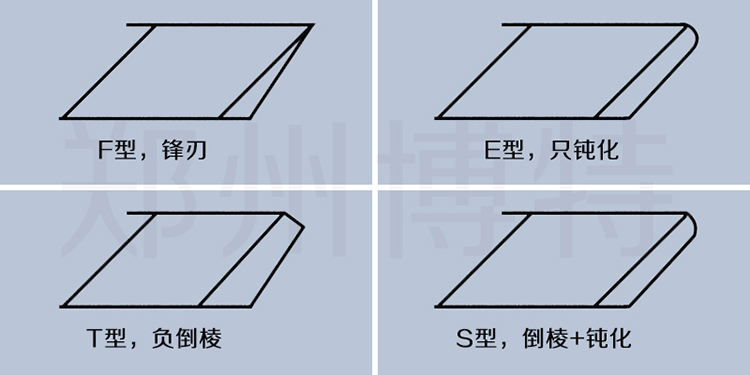

根据加工场景的力学需求,PCBN刀片的刃口处理可分为四类,其适用性需结合材料特性与工况动态选择:

F型(锋刃型)。特点:无倒棱与钝化,切削力小,热影响区窄;局限:刃口强度低,仅适用于连续精加工低硬度材料。

E型(单钝化型)。特点:钝化消除微观缺陷,提升抗崩刃性;优势:适合高硬度材料的稳定切削,如淬硬钢的连续车削。

T型(单倒棱型)。特点:倒棱强化刃口抗冲击能力,降低切削振动;力学机制:倒棱角度(通常10°~30°)通过斜面分散冲击应力。

S型(复合处理型)。特点:倒棱+钝化双重强化,综合性能最优;核心价值:在重载切削、断续工况(如铸铁制动盘加工)中,其刃口耐崩性较T型提升40%以上。

版权所有©郑州博特硬质材料有限公司