超硬刀具:超高硬度+耐热耐磨,开启精密加工多元应用新征程

超硬材料凭借自身特性,在精密加工领域优势明显,有力推动了行业规模持续拓展。金刚石刀具主要用于高速加工耐磨有色金属及非金属材料等。立方氮化硼刀具因对铁族金属呈化学惰性,在黑色金属等难加工材料的高速切削领域应用广泛。超硬刀具依靠独特材料优势,在汽车工业、模具制造及机床加工等领域成效显著,既优化了工艺流程,又大幅提高了加工效率。中国在超硬材料领域资源优势突出,上游原材料市场竞争充分且供应充裕。2023年,我国超硬刀具行业市场规模超70亿元,尽管国外品牌在行业竞争中占优势,但国内企业虽起步晚,却在快速追赶,市场差距逐步缩小。

随着下游新应用场景不断拓展,超硬刀具有望在部分领域成为优先之选。新材料持续迭代,使行业呈现多种刀具材料并存局面。由于刀具应用领域广泛且各类产品需求差异大,难以形成单一主流产品,性价比成为决定市场占有率的重要因素。一方面,超硬材料刀具技术含量高、生产工艺复杂,许多工业制造工序已难以使用传统硬质合金刀具。另一方面,现阶段超硬刀具价格远高于硬质合金刀具,价格差距使其在规模化生产中的成本优势难以显现。然而,未来随着生产成本降低,超硬刀具有望在某些应用场景中崭露头角。具体应用包括:其一,汽车行业中,超硬刀具已广泛用于精密加工,技术相对成熟;其二,航空航天领域,超硬刀具凭借其刀具寿命、加工精度和稳定性逐步涉足;其三,消费电子领域,3C行业精密结构件加工开始引入钛合金等高端材料,超硬刀具的性价比优势逐渐显现;其四,人形机器人领域,超硬刀具能满足硬铣加工要求,有助于提升滚珠丝杠性能和生产能力,为人形机器人应用场景拓展了更广阔空间。

行业规模及应用领域不断拓宽,规模效应有望促使成本下降。刀具材料的选择对加工精度、表面质量、刀具寿命、切削效率及生产成本等有着重大影响。刀具在切削过程中需承受高压、高温、摩擦、冲击和振动等多种作用力,因此刀具材料必须具备以下基本性能:首先,硬度和耐磨性极为重要,刀具材料硬度应高于工件材料,且硬度越高耐磨性越好。其次,需具备较高的强度和韧性,以承受切削时的力、冲击和振动,防止刀具脆性断裂或崩刃。此外,刀具材料还应具备良好的耐热性,能在高温环境下保持稳定,并具有出色的抗氧化能力。最后,刀具材料应具有良好的工艺性能,如锻造、热处理、焊接和磨削等,同时具备较高的经济性,以在满足加工需求的同时实现高性价比。

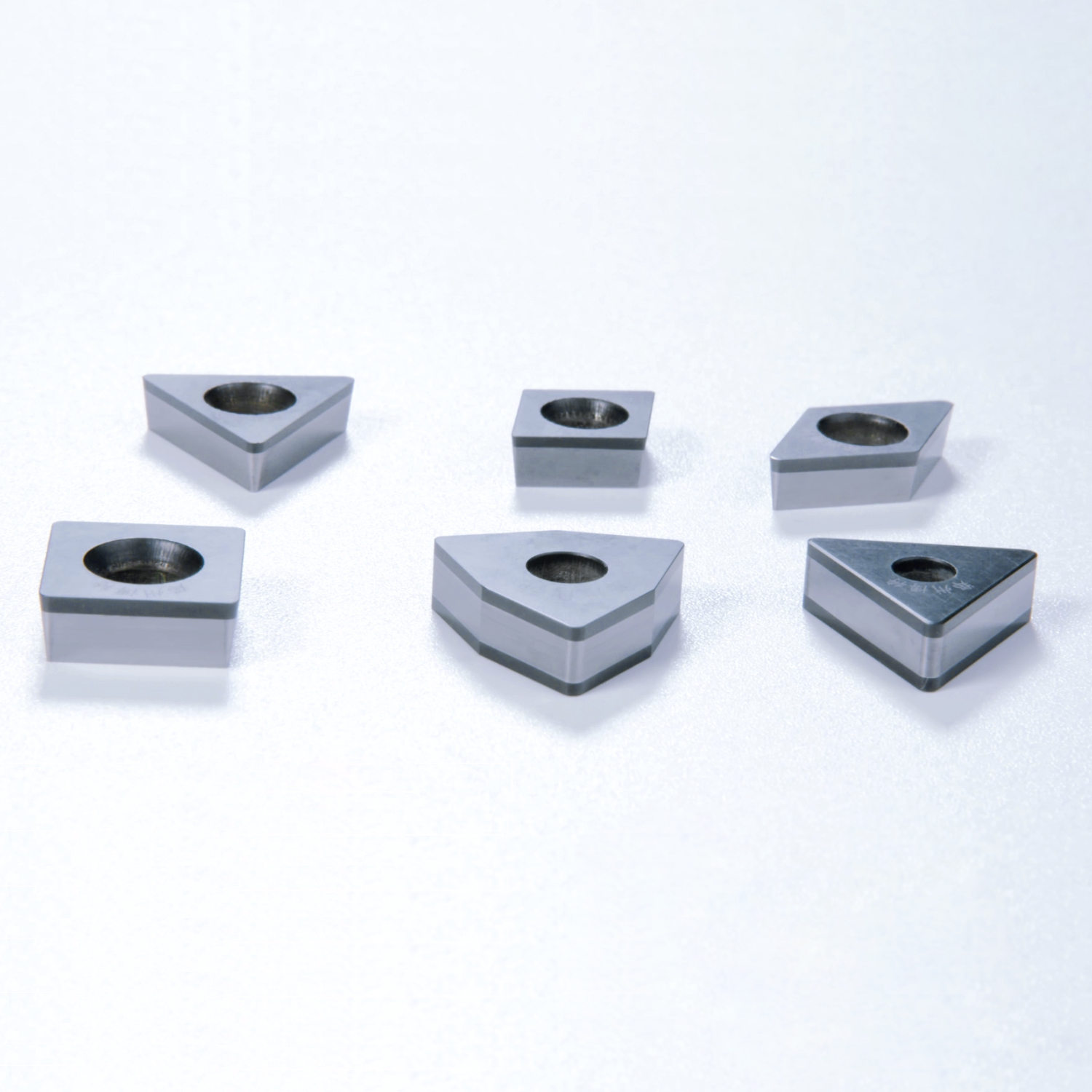

超硬刀具是在现代工程材料加工对生产效率和加工质量提出更高要求的背景下应运而生。超硬刀具材料主要有金刚石和立方氮化硼(CBN)两类,其化学成分和硬度形成机制与硬质合金和高速钢等其他刀具材料不同。立方氮化硼具有面心立方体晶体结构,金刚石由碳元素构成,晶体结构与立方氮化硼相似。相比其他材料,它们硬度极高,同时兼具优异的耐磨性和耐热性、良好的导热性能、工艺性能以及较低的摩擦系数。在实际应用中,人造金刚石复合片(PCD)刀具和立方氮化硼复合片(PCBN)刀具占据市场主导地位。

版权所有©郑州博特硬质材料有限公司