立方氮化硼刀具加工铸铁相比硬质合金的优势

在现代机械加工领域,刀具的选择对于加工效率和质量起着至关重要的作用。立方氮化硼刀具和硬质合金刀具是两种常见的切削工具,在加工铸铁时,立方氮化硼刀具展现出了诸多独特的优势。

一、更高的硬度和耐磨性

立方氮化硼(CBN)是一种超硬材料,其硬度仅次于金刚石。在加工铸铁时,CBN 刀具能够承受更高的切削力和温度,保持良好的切削性能。相比之下,硬质合金的硬度较低,在加工过程中容易磨损,需要频繁更换刀具,从而降低了加工效率。

铸铁材料通常含有较高的硬度颗粒,如硅、锰等,这些颗粒在切削过程中会对刀具产生严重的磨损。CBN 刀具的高硬度和耐磨性使其能够有效地抵抗这些磨损,延长刀具的使用寿命。据统计,在加工铸铁时,CBN 刀具的寿命可以是硬质合金刀具的数倍甚至数十倍。

二、更好的热稳定性

加工铸铁时会产生大量的热量,刀具的热稳定性对于加工质量和刀具寿命至关重要。CBN 刀具具有良好的热稳定性,能够在高温下保持其硬度和强度。在高速切削铸铁时,CBN 刀具能够承受高达 1200℃以上的切削温度,而硬质合金刀具在温度超过 800℃时就会开始软化,失去切削能力。

良好的热稳定性使得 CBN 刀具在加工铸铁时能够保持稳定的切削性能,减少刀具的磨损和崩刃现象。同时,也可以提高加工效率,允许采用更高的切削速度和进给量。

三、更高的加工精度

CBN 刀具具有锋利的切削刃和良好的切削性能,能够加工出更高精度的零件。在加工铸铁时,CBN 刀具能够获得更好的表面质量和尺寸精度,减少加工误差。

硬质合金刀具在加工铸铁时,由于其硬度和耐磨性的限制,容易产生磨损和变形,从而影响加工精度。此外,硬质合金刀具的切削刃不够锋利,容易在加工表面留下划痕和毛刺,需要进行后续的加工处理。

四、更广泛的适用性

CBN 刀具不仅适用于加工各种铸铁材料,还可以用于加工其他难加工材料,如淬火钢、高温合金等。相比之下,硬质合金刀具的适用范围相对较窄,对于一些硬度较高的材料加工效果不佳。

在加工铸铁时,不同的铸铁材料具有不同的硬度和强度,CBN 刀具能够根据不同的加工要求进行调整,选择合适的刀具材质和切削参数,以获得最佳的加工效果。

综上所述,立方氮化硼刀具在加工铸铁时相比硬质合金刀具具有更高的硬度和耐磨性、更好的热稳定性、更高的加工精度和更广泛的适用性。在现代机械加工中,选择合适的刀具对于提高加工效率和质量至关重要。对于加工铸铁等难加工材料,立方氮化硼刀具无疑是一种更为理想的选择。

以下是一些 CBN 刀具加工铸铁的实际案例:

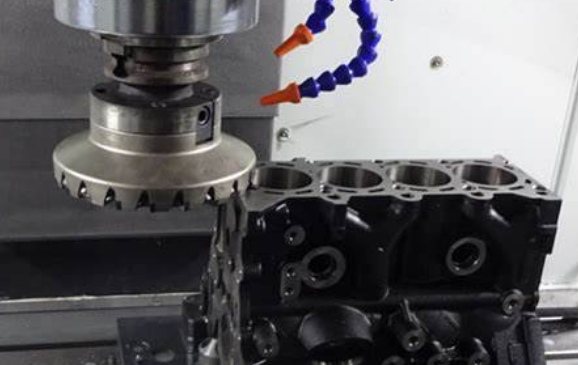

案例一:汽车发动机缸体加工

汽车发动机缸体一般由灰铸铁制成。在传统加工中,使用硬质合金刀具加工时,由于缸体结构复杂,加工余量不均匀,刀具磨损快,需要频繁换刀,导致加工效率低下。而采用 CBN 刀具后,刀具的耐磨性和热稳定性得到极大提升。在高速切削条件下,CBN 刀具能够保持稳定的切削性能,不仅大大提高了加工效率,而且加工后的缸体表面质量更高,尺寸精度更好。例如,某汽车制造企业在加工发动机缸体时,采用 CBN 刀具后,加工效率提高了 30% 以上,刀具寿命是硬质合金刀具的 5 倍左右。

案例二:制动鼓加工

制动鼓通常由球墨铸铁制成,对加工精度和表面质量要求较高。使用硬质合金刀具加工时,容易出现刀具磨损快、加工表面粗糙等问题。而 CBN 刀具能够有效地解决这些问题。在一家汽车零部件制造企业中,采用 CBN 刀具加工制动鼓,切削速度提高了一倍,同时刀具寿命延长了 3 倍以上。加工后的制动鼓表面粗糙度低,尺寸精度高,满足了严格的质量要求。

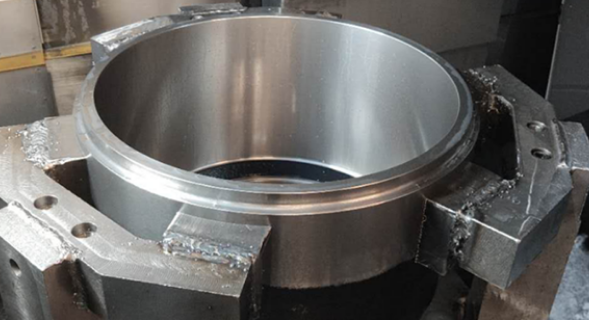

案例三:机床床身加工

机床床身一般由灰铸铁铸造而成,体积大、重量重,对加工精度和稳定性要求极高。在传统加工中,硬质合金刀具难以满足高精度加工的要求,而且刀具磨损严重,影响加工效率和成本。某机床制造企业采用 CBN 刀具加工机床床身,通过优化切削参数,实现了高效、高精度加工。加工后的床身表面质量良好,平面度和直线度误差控制在极小范围内,提高了机床的整体性能和稳定性。同时,刀具寿命也得到了显著延长,降低了生产成本。

版权所有©郑州博特硬质材料有限公司