PCBN刀具刃口处理样式选择:提升加工效能的关键因素

在现代制造业中,PCBN刀具的应用日益广泛,而其使用寿命与加工效率的提升成为众多企业关注的焦点。其中,正确选择刃口处理样式在这一过程中起着至关重要的作用。这并非是一个简单的决策,而是需要全面考量多个因素,包括加工材料特性、切削参数设置、实际加工条件以及刀具材料等。郑州博特凭借多年积累的丰富经验,总结出了一套具有重要参考价值的PCBN刀具刃口处理样式选择指南。

一、依据加工材料特性定制刃口设计

加工材料的硬度与韧性是决定刃口处理样式的关键因素之一。对于硬度较高的材料,如淬火钢,采用负倒棱角度较大且宽度较宽的刃口设计能够有效增强刀具的结构强度。以郑州博特的BTS6000刀片为例,在加工淬火钢时,S02030型号所采用的30º负倒棱角和0.2mm宽度的刃口,极大地降低了崩刃风险,确保了加工过程的稳定性。相反,对于韧性较好的材料,如铸铁烧结合金,较小的负倒棱角度和较窄的宽度则更为适宜。博特BTS2800刀片的T01015型号,其15º负倒棱角和0.1mm宽度的刃口,有助于提升切削效率,同时能够有效提升成品的表面质量,满足高精度加工的需求。

二、切削参数与刃口处理的协同优化

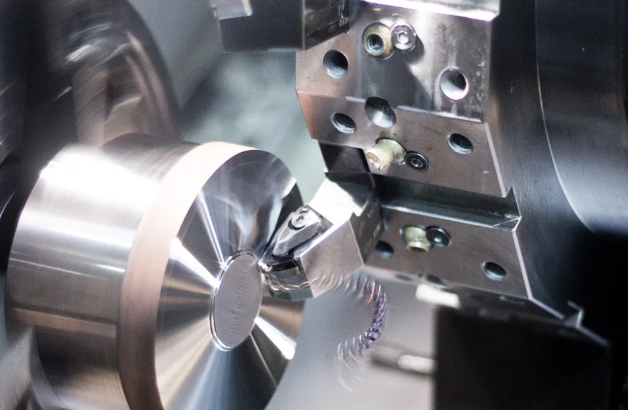

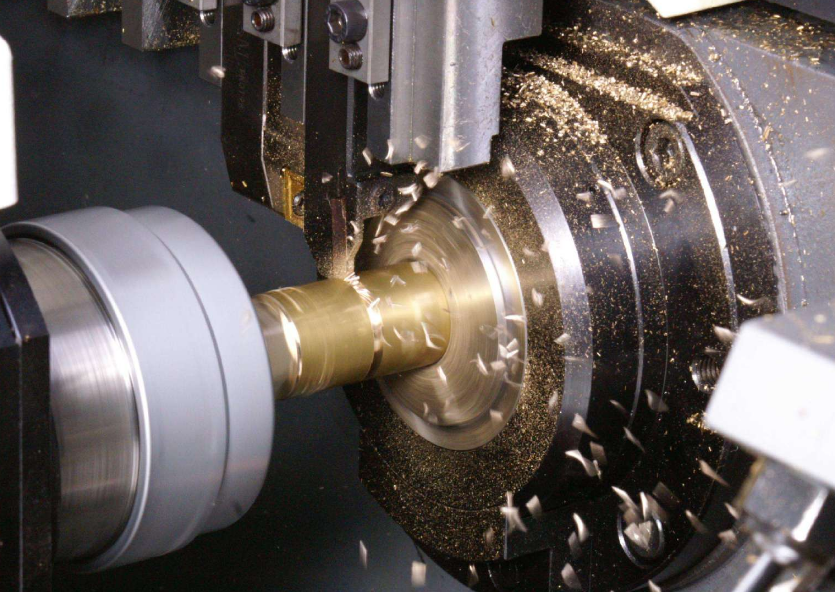

切削参数的设定直接影响着刃口处理样式的选择。在高速切削场景下,为了降低切削阻力及摩擦热,提高加工效率,应选用负倒棱角度小、宽度窄的刃口,并进行适度钝化处理。这种刃口处理方式不仅能够减少刀具与工件之间的摩擦,还能有效减轻切削过程中的冲击与振动,延长刀具的使用寿命。而在低速重切削时,由于切削力较大,刀具需要具备更强的承受能力。因此,选择负倒棱角度大、宽度宽的刃口,并适当增大钝化处理,能够增强刀具承受大切削力与冲击的能力,确保加工过程的顺利进行。

三、加工工况与切削环境主导刃口样式

加工工况与切削环境也是不容忽视的因素。在连续切削作业中,特别是对于那些对精度和表面质量要求较高的加工任务,负倒棱角度小且经过适当钝化的刃口是理想之选。这样的刃口能够显著减少振动与热积累,从而有效提升加工精度,确保产品质量的稳定性。而在断续切削环境下,刀具面临着频繁的冲击与负载变化,此时需要高耐用度与抗冲击性。因此,应选择负倒棱角度大并经过强化处理的刃口,以增强刀具的抗损坏能力,延长其使用寿命,降低加工成本。

四、刀具材质与刃口处理的适配性

不同的 PCBN 材质具有独特的力学性能与切削表现,这就要求在选择刃口处理样式时必须与之相匹配。只有确保刃口处理与刀具材质相得益彰,才能充分发挥PCBN刀具的优势,实现加工效率与使用寿命的最大化。

综上所述,优化PCBN刀具刃口处理样式的选择是一个复杂而系统的工程,需要对加工材料、切削参数、加工环境以及刀具自身特性等多维度因素进行细致分析。通过精准的匹配与组合,企业能够大幅提升PCBN刀具的使用寿命与加工效率,为现代制造业的发展注入强劲动力,在激烈的市场竞争中占据有利地位。

版权所有©郑州博特硬质材料有限公司