机械加工工艺全解析:从传统到特种,打造精密之美

在机械制造的广阔领域中,机械加工扮演着至关重要的角色。机械加工是指借助机械设备改变工件外形尺寸或性能的过程。在生产流程里,改变生产对象的形状、尺寸、位置和性质,使其成为成品或半成品的过程被称作工艺过程,这是生产过程的关键部分。工艺过程包含铸造、锻造、冲压、焊接、机械加工、装配等,其中机械制造工艺过程一般是零件机械加工工艺过程和机器装配工艺过程的总和,其余运输、保管、动力供应、设备维修等则属于辅助过程。而且,工艺过程是由一个或多个顺序排列的工序组成,一个工序又包含若干个工步。

常见机械加工工艺介绍

车削

车削分为外圆车削、内圆车削、车削平面、车削螺纹等类型。车削时工件旋转形成主切削运动,刀具运动方式不同可形成不同形状。比如刀具沿平行旋转轴线运动形成内、外圆柱面,沿与轴线相交斜线运动形成锥面,在仿形车床或数控车床上沿曲线进给可形成特定旋转曲面,使用成型车刀横向进给也能加工出旋转曲面,还能加工螺纹面、端平面及偏心轴等。车削加工精度一般为 IT8 - IT7,表面粗糙度 6.3 - 1.6μm,精车可达 IT6 - IT5,粗糙度 0.4 - 0.1μm。车削生产率高、切削过程平稳且刀具简单。

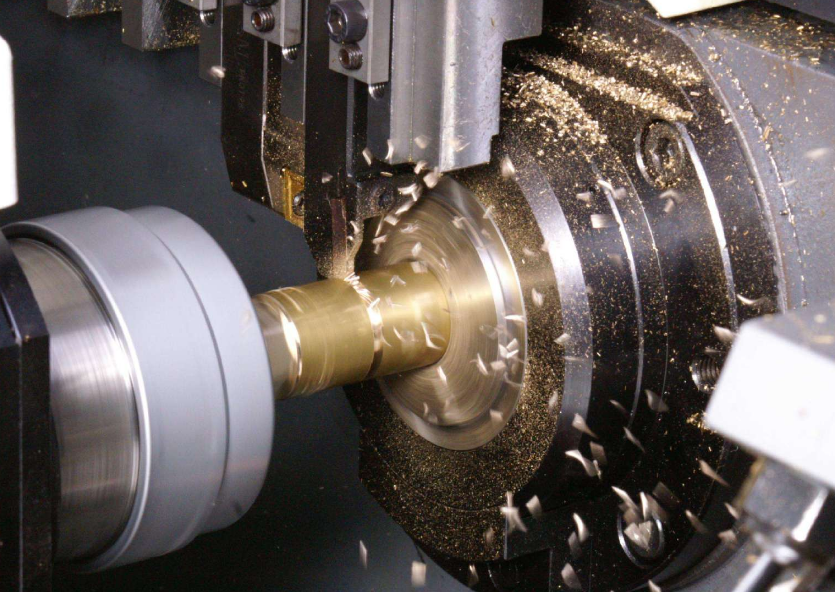

铣削

铣削是通过旋转刀具在工件表面切削材料,可制造平面、凹凸面、齿轮等复杂形状零件,包括平面铣削、立铣、端铣、齿轮铣削、轮廓铣削等方式。主切削运动是刀具旋转,卧铣平面由铣刀外圆刃形成,立铣平面由铣刀端面刃形成。提高铣刀转速可提高切削速度和生产率,但铣刀刀齿切入、切出会产生冲击,易振动,限制表面质量提升,也加剧刀具磨损。按照主运动速度方向与工件进给方向关系分为顺铣和逆铣。顺铣时,铣削力水平分力与工件进给方向相同,易使工件和工作台窜动、打刀,加工硬皮工件时加剧刀具磨损;逆铣虽可避免窜动,但刀刃会在已加工表面挤压滑行,加速刀具磨损,且铣削力易使工件上抬、产生振动。铣削加工精度一般可达 IT8 - IT7,表面粗糙度 6.3 - 1.6μm,数控铣床对加工复杂工件意义重大。

钻削

钻削是用旋转钻头在工件上切削材料形成孔洞,广泛应用于制造业、建筑业和维修领域,可分为常规钻削、中心钻削、深孔钻削、多轴钻削等。常规钻削用螺旋形切削刃钻头,用于小孔洞和一般钻削;中心钻削先在工件表面钻小孔再用大钻头确保大孔位置准确;深孔钻削需特殊钻头和冷却技术加工深孔;多轴钻削用多个钻头同时钻削多个孔洞。

磨削

磨削是利用磨具切削或磨除工件表面材料,以获得所需形状、尺寸和质量,常用于高精度和高表面质量要求的零件,如模具、精密机械零件、工具等。磨削分为平面磨削、外圆磨削、内圆磨削、轮廓磨削。平面磨削加工平坦工件表面,外圆磨削加工圆柱形工件外圆,内圆磨削加工孔内表面,轮廓磨削加工复杂轮廓形状。

镗削

镗削用于加工工件内部圆孔,通过旋转刀具在现有孔洞中切削,与钻削不同。它分为手动镗削和数控镗削,手动镗削适用于小批量生产和简单任务,数控镗削通过编程实现自动化高精度加工。

刨削

刨削是用刨刀切削工件表面获得平坦表面、精确尺寸和质量,常用于加工较大工件平坦表面,如底座、床身等。分为粗加工和精加工阶段,粗加工切削深度大,精加工切削深度小。刨削有手动和自动两种类型,手动用于小批量和简单任务,自动通过机床控制刨刀移动。刨削速度因刀具往复直线运动受限,生产率较低,但比铣削平稳,加工精度一般可达 IT8 - IT7,表面粗糙度 Ra6.3 - 1.6μm,精刨平面度可达 0.02/1000,表面粗糙度 0.8 - 0.4μm。

插削

插削用插削刀具逐渐加深切削,制造内部复杂轮廓,常用于加工工件轮廓、凹槽、孔等复杂形状,可获得较高精度和质量,适用于高精度和良好表面质量零件,分为平面插削、轮廓插削、凹槽插削、孔插削等类型,不同类型有不同应用。

特种加工

特种加工是区别于传统切削加工的方法,包括化学加工 (CHM)、电化学加工 (ECM)、电化学机械加工 (ECMM)、电火花加工 (EDM)、电接触加工 (RHM)、超声波加工 (USM)、激光束加工 (LBM)、离子束加工 (IBM)、电子束加工 (EBM)、等离子体加工 (PAM)、电液加工 (EHM)、磨料流加工 (AFM)、磨料喷射加工 (AJM)、液体喷射加工 (HDM) 及各类复合加工等。

电火花加工

电火花加工利用工具电极和工件电极间瞬时火花放电高温熔蚀工件表面材料。机床由脉冲电源、自动进给机构、机床本体及工作液循环过滤系统组成。工件固定在工作台,脉冲电源供电,两极靠近时产生火花放电,工件表层材料因高温熔化、气化被蚀除,工作液循环系统排除电蚀产物,多次放电后工具电极轮廓 “复印” 到工件上。可加工硬、脆、韧、软和高熔点导电材料、半导体及非导电材料、各种型孔、曲线孔、微小孔和立体曲面型腔,还能用于切断、切割、表面强化、刻写、打印铭牌和标记等。

电解加工

电解加工利用金属在电解液中阳极溶解原理。工件接直流电源正极,工具接负极,电解液从狭小间隙高速流过,工具阴极向工件进给时,工件表面金属按阴极型面形状溶解,电解产物被电解液带走,工具型面形状 “复印” 在工件上。其特点有工作电压小、电流大,一次加工复杂型面或型腔,可加工难加工材料,生产率高,加工无机械切削力和热,适于易变形或薄壁零件,但附属设备多、占地面积大、造价高且电解液有腐蚀和污染问题,主要用于加工型孔、型腔、复杂型面、小直径深孔、膛线、去毛刺、刻印等。

激光加工

激光加工由激光加工机完成,包括激光器、电源、光学系统和机械系统。激光器将电能转变成光能产生激光束,经光学系统聚焦照射工件。工件固定在三坐标精密工作台,由数控系统控制驱动完成进给运动。激光加工无需加工工具,功率密度高,可加工几乎所有难加工材料,是非接触加工,工件无受力变形,打孔、切割速度高,热变形小,切缝窄、边缘质量好,广泛用于多种材料的小孔加工和切割。

超声波加工

超声波加工是利用超声频振动的工具端面冲击工作液中的悬浮磨料,磨粒撞击抛磨工件表面实现加工。超声发生器将工频交流电转变为超声频电振荡,经换能器转变为机械振动,振幅扩大棒放大位移幅值,驱动工具振动冲击磨料。加工难切削材料时常与其他加工方法复合,能提高加工效率、精度和表面质量。

版权所有©郑州博特硬质材料有限公司