立方氮化硼刀具:超硬材料领域的璀璨之星

一、立方氮化硼刀具的种类:微观结构与宏观性能的交织

立方氮化硼(CBN)作为一种在自然界中不存在的神奇物质,以其独特的微观结构和卓越的宏观性能在刀具材料领域占据了重要地位。CBN 有单晶体和多晶体两种形态,分别对应 CBN 单晶和聚晶立方氮化硼(PCBN)。PCBN 的制备过程犹如一场微观世界的精心构建,在高温高压的极端条件下,微细的 CBN 材料通过结合相(TiC、TiN、Al、Ti 等)如同被精巧的丝线串联起来,烧结在一起形成多晶材料。这种多晶结构赋予了 PCBN 独特的性能,使其成为目前人工合成的硬度仅次于金刚石的刀具材料,与金刚石共同被誉为超硬刀具材料的双子星。

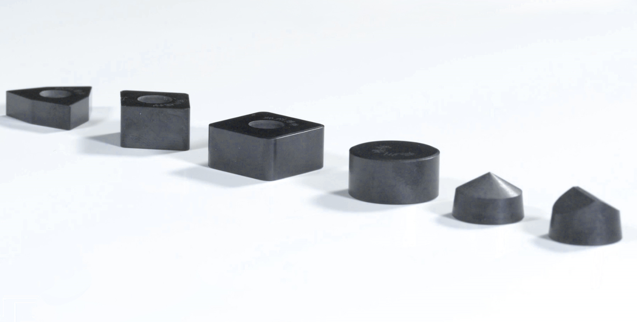

PCBN 刀具在结构上又可进一步细分为整体 PCBN 刀片和与硬质合金复合烧结的 PCBN 复合刀片。PCBN 复合刀片的设计堪称精妙,它巧妙地利用了硬质合金强度和韧性较好的特性,在其表面烧结一层 0.5 - 1.0mm 厚的 PCBN。这种复合结构使得 PCBN 复合刀片兼具了两种材料的优势,既拥有硬质合金的韧性,又具备 PCBN 的高硬度和耐磨性,完美地解决了 CBN 刀片抗弯强度低和焊接困难这两个长期困扰刀具制造领域的难题,为 PCBN 刀具在更广泛的加工场景中的应用打开了大门。

二、立方氮化硼的主要性能、特点:卓越性能的多维度解析

高的硬度和耐磨性:切削加工的锐利之锋

CBN 的晶体结构与金刚石相似,这种相似性如同基因密码,赋予了 CBN 与金刚石相近的硬度和强度。在切削加工的微观世界里,PCBN 就像一把无比锐利的利刃,特别适合于加工那些从前只能通过磨削方式处理的高硬度材料。当 PCBN 刀具与高硬度工件接触时,其高硬度和耐磨性得以充分展现,如同削铁如泥一般,能够在工件表面留下光滑、精确的加工痕迹,获得优异的工件表面质量,这在对加工精度要求极高的现代制造业中具有不可替代的价值。

高的热稳定性:高温切削的稳定保障

在切削加工过程中,温度的升高是一个不可避免的挑战,而 CBN 的热稳定性则像是为 PCBN 刀具披上了一层耐高温的铠甲。CBN 的耐热性可达 1400 - 1500℃,这一惊人的数值几乎是金刚石(700 - 800℃)的两倍。这意味着 PCBN 刀具在面对高温环境时表现得游刃有余,它能够以比硬质合金刀具高 3 - 5 倍的速度对高温合金和淬硬钢等难加工材料进行高速切削。在这种高温高速的切削工况下,PCBN 刀具依然能够保持稳定的性能,不会因为温度过高而出现软化、变形等问题,从而确保了加工的精度和效率。

优良的化学稳定性:抵御化学侵蚀的护盾

在切削加工中,刀具与工件材料之间的化学相互作用是一个复杂而关键的因素。PCBN 刀具具有优良的化学稳定性,尤其是在与铁系材料接触时,即使在高达 1200 - 1300℃的高温下,也不会发生化学反应。这一特性与金刚石形成了鲜明对比,金刚石在类似的高温条件下与铁原子作用,会使碳原子转化为石墨结构,导致刀具迅速损坏。而 PCBN 刀具在这种高温环境下仍能保持类似硬质合金的硬度,这种化学稳定性使其成为切削淬火钢零件和冷硬铸铁的理想选择,并且在铸铁的高速切削领域得到了广泛应用。

较好的热导性:热量传导的高效通道

热导性在刀具性能中扮演着重要角色,它就像一条隐藏在刀具内部的高速公路,负责将切削过程中产生的热量迅速传递出去。CBN 的热导性虽然略逊于金刚石,但在各类刀具材料中仍名列前茅,仅次于金刚石,且大大高于高速钢和硬质合金。这种良好的热导性使得 PCBN 刀具在切削过程中能够及时将热量散发出去,有效降低了刀具切削部分的温度,减少了因高温导致的刀具磨损和工件热变形,为高精度加工提供了有力支持。

较低的摩擦系数:优化切削过程的润滑剂

在切削加工的微观接触面上,摩擦系数的大小对切削过程有着深远的影响。PCBN 刀具具有较低的摩擦系数,这一特性就像在刀具与工件之间涂抹了一层高效的润滑剂。较低的摩擦系数能够显著减小切削力,使切削过程更加顺畅,同时降低了切削温度,减少了刀具与工件之间的磨损。这种优化后的切削过程有助于提高加工表面质量,使加工后的工件表面更加光滑、平整,满足了现代制造业对高精度加工的严格要求。

三、立方氮化硼刀具应用:在数控加工领域的精准定位

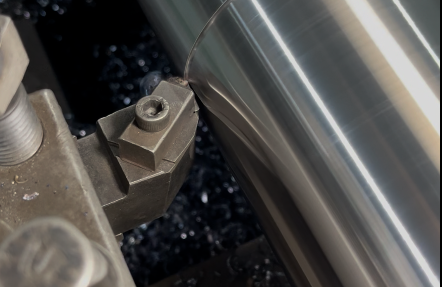

立方氮化硼刀具在数控加工领域中有着明确而独特的应用定位,它宛如一位专业的工匠,擅长处理特定类型的材料和加工任务。在精加工各种淬火钢、硬铸铁、高温合金、硬质合金、表面喷涂材料等难切削材料方面,立方氮化硼刀具展现出了卓越的性能。它能够将加工精度提升到 IT5(孔为 IT6)的高水平,同时将表面粗糙度值控制在 Ra1.25 - 0.20μm 的极小范围内,为这些高性能材料的加工提供了精准、高效的解决方案。

然而,如同每一种工具都有其适用范围一样,立方氮化硼刀具也并非全能。由于其材料本身的特性,立方氮化硼刀具材料的韧性和抗弯强度相对较差。这就限制了它在某些加工场景中的应用,例如在低速、冲击载荷大的粗加工环境中,使用立方氮化硼车刀可能会导致刀具的过早损坏。此外,对于塑性大的材料(如铝合金、铜合金、镍基合金、塑性大的钢等)的切削,立方氮化硼刀具也并不适用。因为在切削这些材料时,会产生严重的积屑瘤,这些积屑瘤会附着在刀具表面,破坏加工表面的质量,使加工后的工件表面变得粗糙不平,无法满足加工精度要求。

四、数控刀具材料的选用原则:科学匹配实现最佳加工效果

力学性能匹配:寻找刀具与工件的强度与硬度平衡点

在数控加工中,刀具与工件材料的力学性能匹配是至关重要的。刀具材料的硬度、抗弯强度和韧度等力学性能参数与工件材料之间需要达到一种微妙的平衡,就像天平的两端,任何一方的失衡都可能影响加工效果。

从硬度方面来看,刀具材料硬度顺序为:金刚石刀具 > 立方氮化硼刀具 > 陶瓷刀具 > 硬质合金 > 高速钢。这种硬度的差异决定了它们所能加工的工件材料范围。高硬度的工件材料,如淬火钢、硬质合金等,必须使用硬度更高的刀具来加工,刀具材料的硬度一般要求在 60HRC 以上。硬度与耐磨性紧密相关,硬度越高,耐磨性越好,但同时也可能影响刀具的韧性。例如,硬质合金中含钴量的变化就很好地体现了这种平衡关系。当含钴量增多时,硬质合金的强度和韧性增加,但硬度会相应降低,这种特性使得它更适合于粗加工,能够承受较大的切削力和冲击;而当含钴量减少时,硬度及耐磨性增加,更适合于精加工,能够在保证加工精度的同时延长刀具寿命。

此外,具有优良高温力学性能的刀具在高速切削加工中具有明显优势。陶瓷刀具就是一个典型的例子,其优良的高温性能使其能够在高速切削时保持稳定,允许的切削速度可比硬质合金提高 2 - 10 倍,大大提高了加工效率。

物理性能匹配:根据工件导热性选择合适刀具

不同的刀具材料具有各异的物理性能,这些性能在加工过程中与工件材料相互作用,影响着加工的效果。在加工导热性差的工件时,为了避免热量在切削区域积聚,导致刀具和工件温度过高,应采用导热较好的刀具材料。这种选择就像是为热量开辟了一条快速疏散的通道,使切削热得以迅速传出,从而有效降低切削温度。

以金刚石刀具为例,它具有高导热系数及热扩散率,切削热能够迅速散发出去,不会在刀具和工件上产生很大的热变形。这一特性对于尺寸精度要求很高的精密加工刀具来说至关重要,因为微小的热变形都可能导致加工尺寸的偏差,影响产品质量。

各种刀具材料的耐热温度、导热系数、热胀系数和抗热震性等物理性能指标都存在差异。例如,金刚石刀具的耐热温度为 700 - 800℃,PCBN 刀具为 1300 - 1500℃、陶瓷刀具为 1100 - 1200℃、TiC (N) 基硬质合金为 900 - 1100℃、WC 基超细晶粒硬质合金为 800 - 900℃、HSS 为 600 - 700℃。导热系数顺序为 PCD>PCBN>WC 基硬质合金 > TiC (N) 基硬质合金 > HSS>Si3N4 基陶瓷 > A1203 基陶瓷。热胀系数大小顺序为 HSS>WC 基硬质合金 > TiC (N)>A1203 基陶瓷 > PCBN>Si3N4 基陶瓷 > PCD。抗热震性大小顺序为 HSS>WC 基硬质合金 > Si3N4 基陶瓷 > PCBN>PCD>TiC (N) 基硬质合金 > A1203 基陶瓷。这些物理性能的差异为我们在不同加工场景下选择合适的刀具材料提供了重要依据。

化学性能匹配:考虑刀具与工件的化学亲和性

切削刀具材料与加工对象的化学性能匹配问题涉及到刀具材料与工件材料之间的化学亲和性、化学反应、扩散和溶解等多个方面。不同材料的刀具在与不同工件材料接触时,会表现出不同的化学稳定性。

例如,各种刀具材料抗粘接温度(与钢)高低顺序为:PCBN > 陶瓷 > 硬质合金 > HSS。抗氧化温度高低顺序为:陶瓷 > PCBN > 硬质合金 > 金刚石 > HSS。对于不同的工件材料,刀具的扩散强度也有所不同,对钢铁而言,扩散强度大小顺序为:金刚石 > Si3N4 基陶瓷 > PCBN>A1203 基陶瓷;对钛而言,扩散强度大小顺序为:A1203 基陶瓷 > PCBN>SiC>Si3N4 > 金刚石。这些化学性能的差异决定了刀具在加工特定材料时的适应性,只有选择化学性能匹配的刀具和工件材料,才能避免刀具因化学作用而过早失效,保证加工过程的顺利进行。

合理选择:根据工件材料确定最佳刀具

在数控加工实践中,正确选择刀具材料是实现高效、高质量加工的关键。一般而言,PCBN、陶瓷刀具、涂层硬质合金及 TiCN 基硬质合金刀具由于其特定的性能优势,适合于钢铁等黑色金属的数控加工。这些刀具在处理黑色金属材料时,能够充分发挥其硬度、耐热性和化学稳定性等优势,有效地应对黑色金属加工过程中的各种挑战。

而 PCD 刀具则在对 Al、Mg、Cu 等有色金属材料及其合金和非金属材料的加工中表现出色。其高硬度、高耐磨性和低摩擦系数等特性使其能够在有色金属和非金属材料的加工中实现高精度、高效率的切削。立方氮化硼刀具凭借其卓越的硬度、热稳定性和化学稳定性,在黑色金属的精加工领域有着无可替代的地位,成为数控加工中处理特定材料的重要刀具选择,为现代制造业的高质量发展提供了有力支持。

版权所有©郑州博特硬质材料有限公司